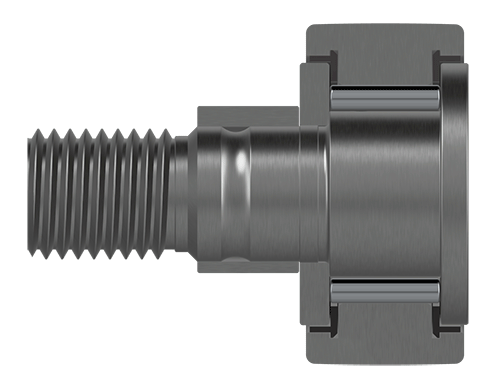

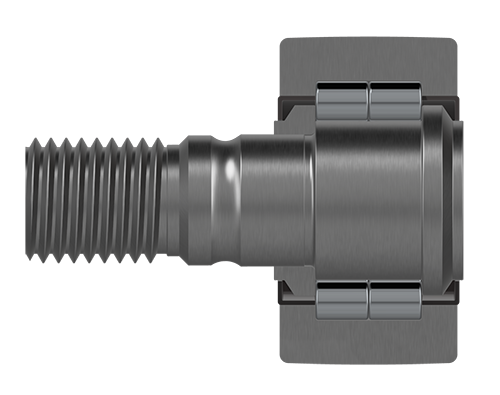

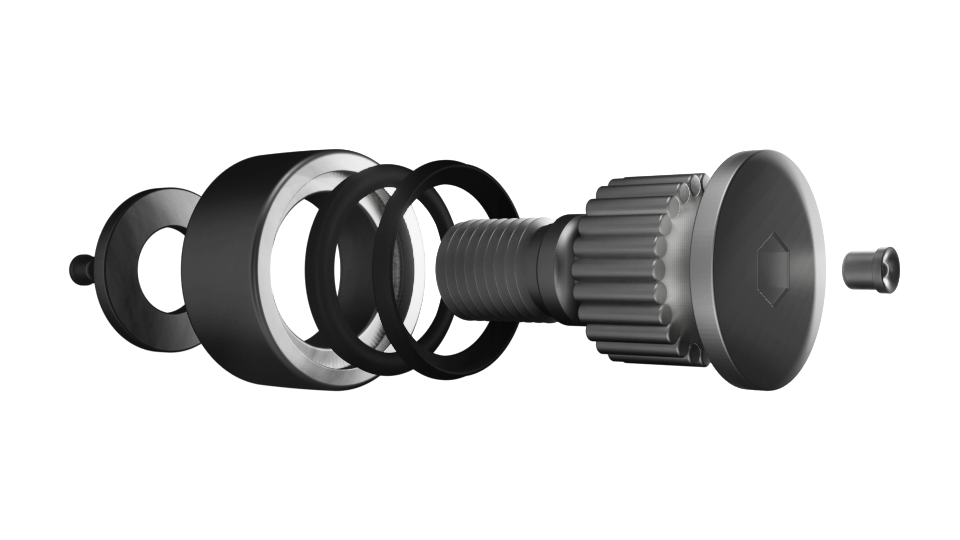

Profilierung & Gestaltung der Außenring-Mantelfläche

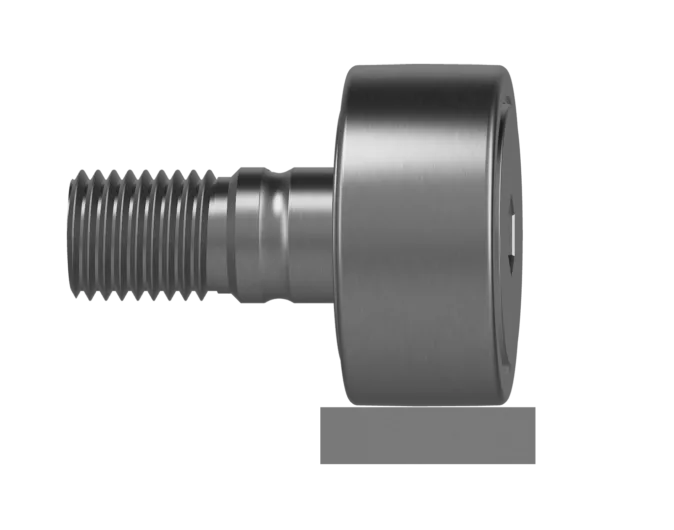

Bei Kurvenrollen besteht Linienkontakt zwischen den Wälzkörpern und der Laufbahn, sowie zwischen der balligen Außenring-Mantelfläche und der Gegenlaufbahn.

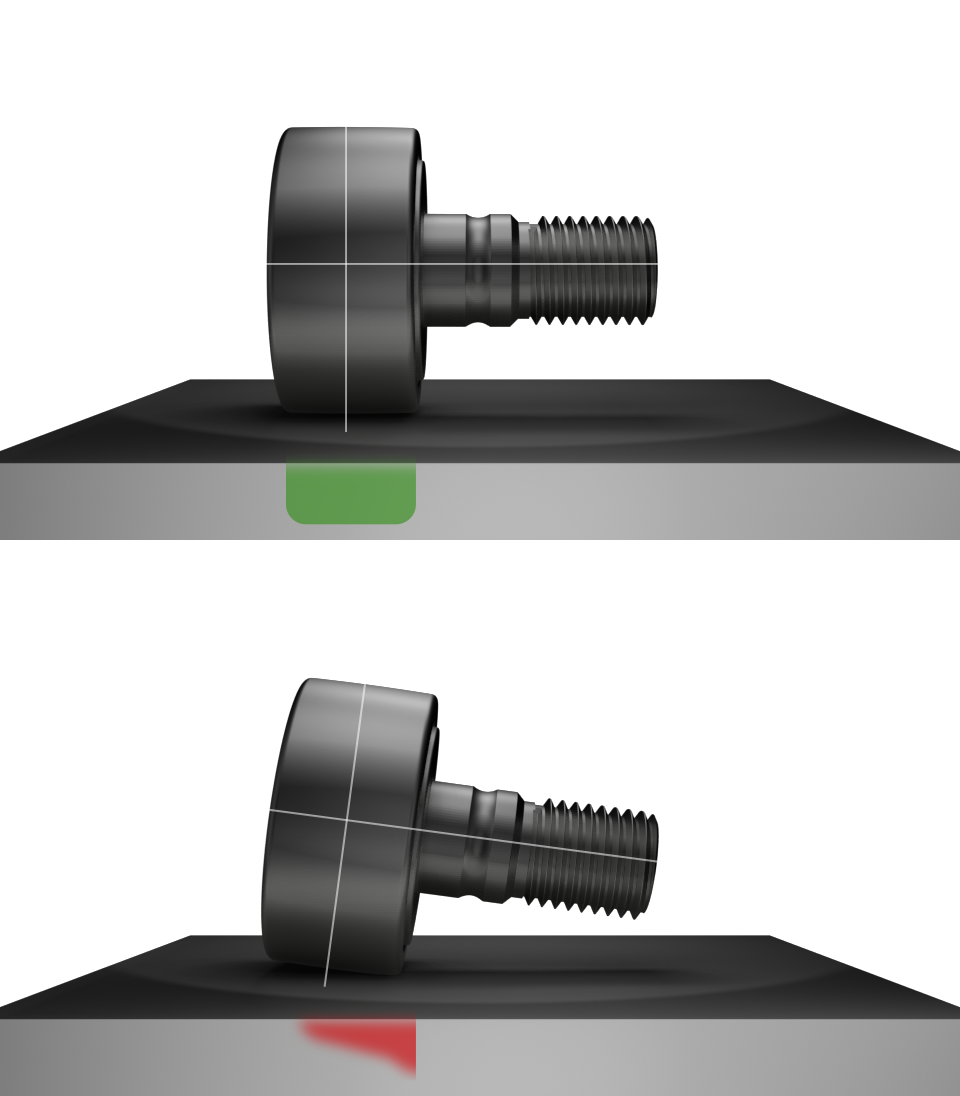

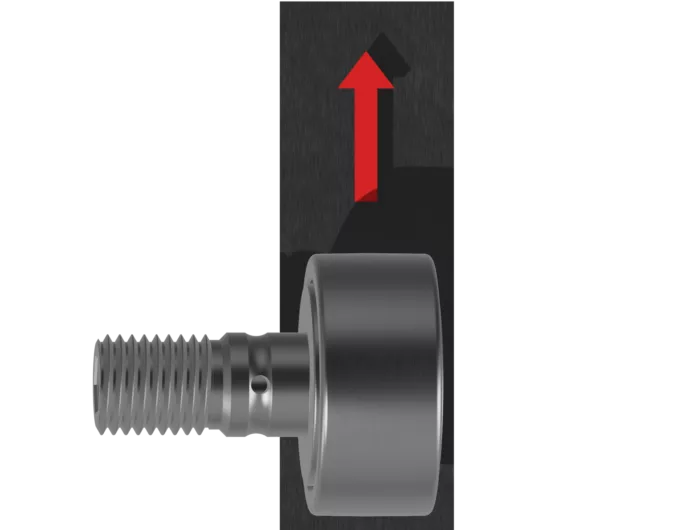

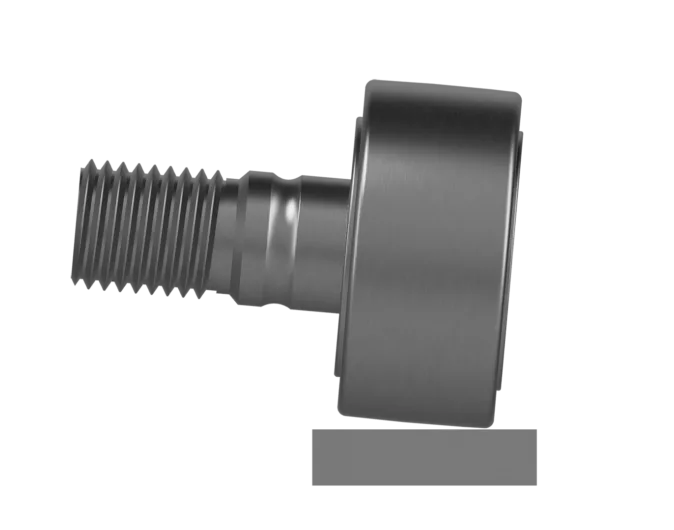

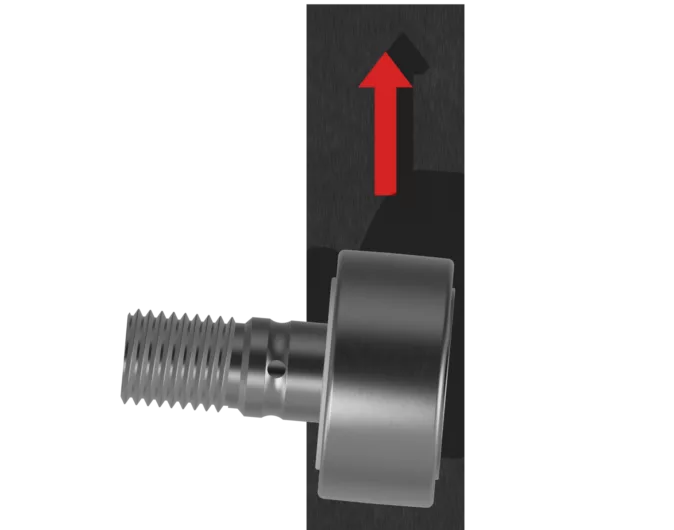

Kurvenrollen werden in der Regel so geformt, dass sie an der Führungsschiene optimal anliegen. Dafür haben sie eine runde Oberfläche (sphärische Mantelfläche) entlang ihrer Längsachse. Dies ist wichtig, da die Kurvenrolle und die Führungsschiene nicht immer perfekt ausgerichtet sind, was zu einer schiefen Stellung führen kann. Durch die runde Form der Rolle verteilt sich der Druck besser und es entstehen keine spitzen Druckpunkte oder Abnutzungen an den Kanten (Kantentragen).

Allerdings wird dadurch auch die Kontaktfläche zwischen Rolle und Führungsschiene kleiner. Um die so entstehenden höheren Drücke ausgleichen, muss die Führungsschiene stabiler ausgeführt werden.

Die Baureihen KR…PP, KRV…PP, NUKR, NUKRE, PWKR…2RS und PWKRE…2RS besitzen standardmäßig einen optimierten Balligkeitsradius R=500mm. Die Verteilung und der maximale Wert der lokalen Kontaktpressungen werden durch die erweiterte Modifizierung unterschiedlicher Profilierungen entscheidend beeinflusst. Bei geringeren Profilierungsgraden wird die Pressungsverteilung gleichmäßiger, was jedoch insbesondere bei höheren Neigungswinkeln erhöhte Kantenspannungen zur Folge hat.