Keramik unterteilt man in Gebrauchskeramik (Silicatkeramik), technische bzw. Ingenieurskeramik (Oxidkeramik und Nichtoxidkeramik) sowie Mischkeramik (Cerments). Für den Einsatz in Kugellagern kommen überwiegend nichtoxidische keramische Werkstoffe wie Siliziumnitrid Si3N4 zum Einsatz. Der Vorteil liegt in einer für Keramik sehr hohen Bruchfestigkeit und Thermoschockbeständigkeit. Da Si3N4 auf Grund seiner Verarbeitbarkeit und überragenden Eigenschaften im Wälzlager auch heute noch die am häufigsten eingesetzte Keramik ist, beziehen wir uns im Folgenden auf diese Art von Keramik.

Hybridlager

Für Wälzlager mit hohen Anforderungen an die Laufruhe, das Reibungsverhalten, die Steifigkeit und Lebensdauererwartung sowie unter hohen Temperaturschwankungen, im Bereich der Mangelschmierung oder bei drohendem Stromdurchgang können Hybridlager eine bedeutungsvolle Lösung darstellen. Die Frage nach den Vor- und Nachteilen von Lagern mit Wälzkörpern aus Keramik (Hybridlager) wird hier beantwortet.

Vergleich der Werkstoffeigenschaften

Werkstoffeigenschaften |

Wälzlagerstahl |

Siliziumnitrid |

|---|---|---|

|

Druckfestigkeit (MPa) |

-2.300 |

3.000 |

|

Zugfestigkeit (MPa) |

-1.900 |

800 |

|

Elastizitätsmodul (kN/mm2) |

210 |

310 |

|

Härte HV10 (kg/mm2) |

700 |

1.600 |

|

Elekrischer Widerstand (Ωm) |

0,4xx10-6(Leiter) |

1012(Isolator) |

|

Dichte (g/cm3) |

7,9 |

3,2 |

|

Längenausdehnungskoeffizient (10-6/K) |

11,7 |

3 |

Einteilung der Keramik

Vorteile von Siliziumnitrid im Vergleich zu Wälzlagerstahl

Für Wälzlager mit hohen Anforderungen an die Laufruhe, das Reibungsverhalten, die Steifigkeit und Lebensdauererwartung sowie unter hohen Temperaturschwankungen, im Bereich der Mangelschmierung oder bei drohendem Stromdurchgang können Hybridlager eine bedeutungsvolle Lösung darstellen. Die Frage nach den Vor- und Nachteilen von Lagern mit Wälzkörpern aus Keramik (Hybridlager) wird hier beantwortet.

Siliziumnitrid hat im Vergleich zu Stahl ein spezifisches Gewicht von rund 40%. Ist lediglich der Wälzkörper aus Siliziumnitrid, wird das Gesamtgewicht des Lagers, je nach Größe, um bis zu 10 % reduziert.

Das im Vergleich zu Wälzlagerstahl 50% höhere Elastizitätsmodul sorgt für kleinere Kontaktellipsen im Betrieb und somit für eine geringere Verformung unter Last.

Der hohe elektrische Widerstand von Siliziumnitrid verhindert einen Stromüberschlag, der bei reinen Stahllagern zu Schäden führen kann.

Die Wärmeausdehnung von Siliziumnitrid beträgt nur 28% der von Wälzlagerstahl. Dies macht Lager mit Keramikwälzkörpern deutlich unempfindlicher gegen Temperaturschwankungen.

Durch die günstige Materialpaarung und durch die kleinere elliptische Kontaktfläche tragen reine Keramiklager aber auch Hybridlager einen wesentlichen Beitrag zur CO2 Reduzierung bei.

Siliziumnitrid ist sehr korrosionsbeständig und nicht magnetisch.

Siliziumnitridlager können ohne Härteverlust bis zu 1000°C betrieben werden, während Wälzlagerstahl im Standard bis 120°C temperaturbeständig ist. Eine höhere Form- und Maßstabilisierung bei Stahllagern ist nur mit einem entsprechenden Härteverlust realisierbar.

Hybridlager und Vollkeramiklager erreichen aufgrund der genannten Eigenschaften deutlich längere Lebensdauern als Lager aus Stahl, insbesondere bei Mangelschmierung.

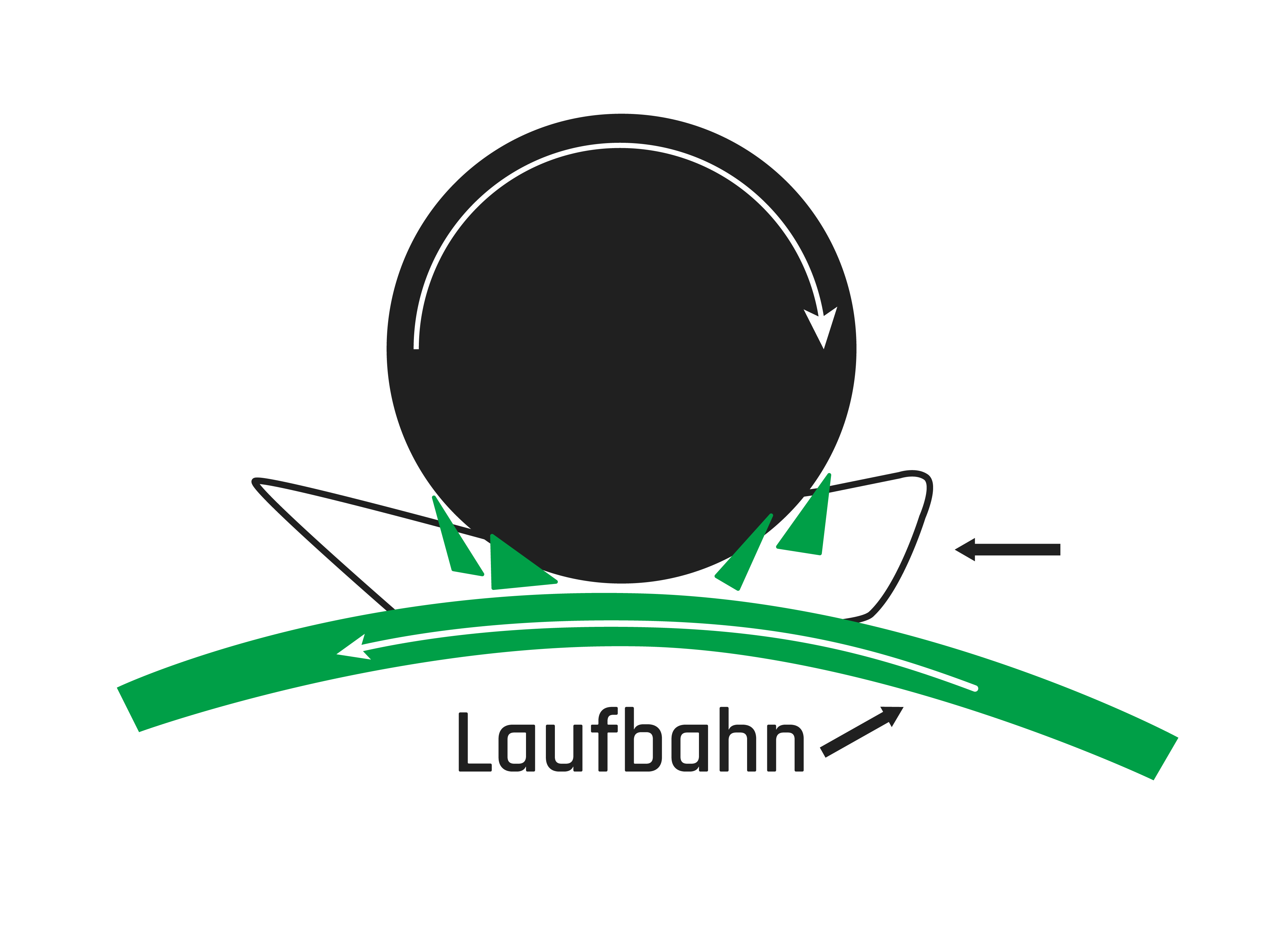

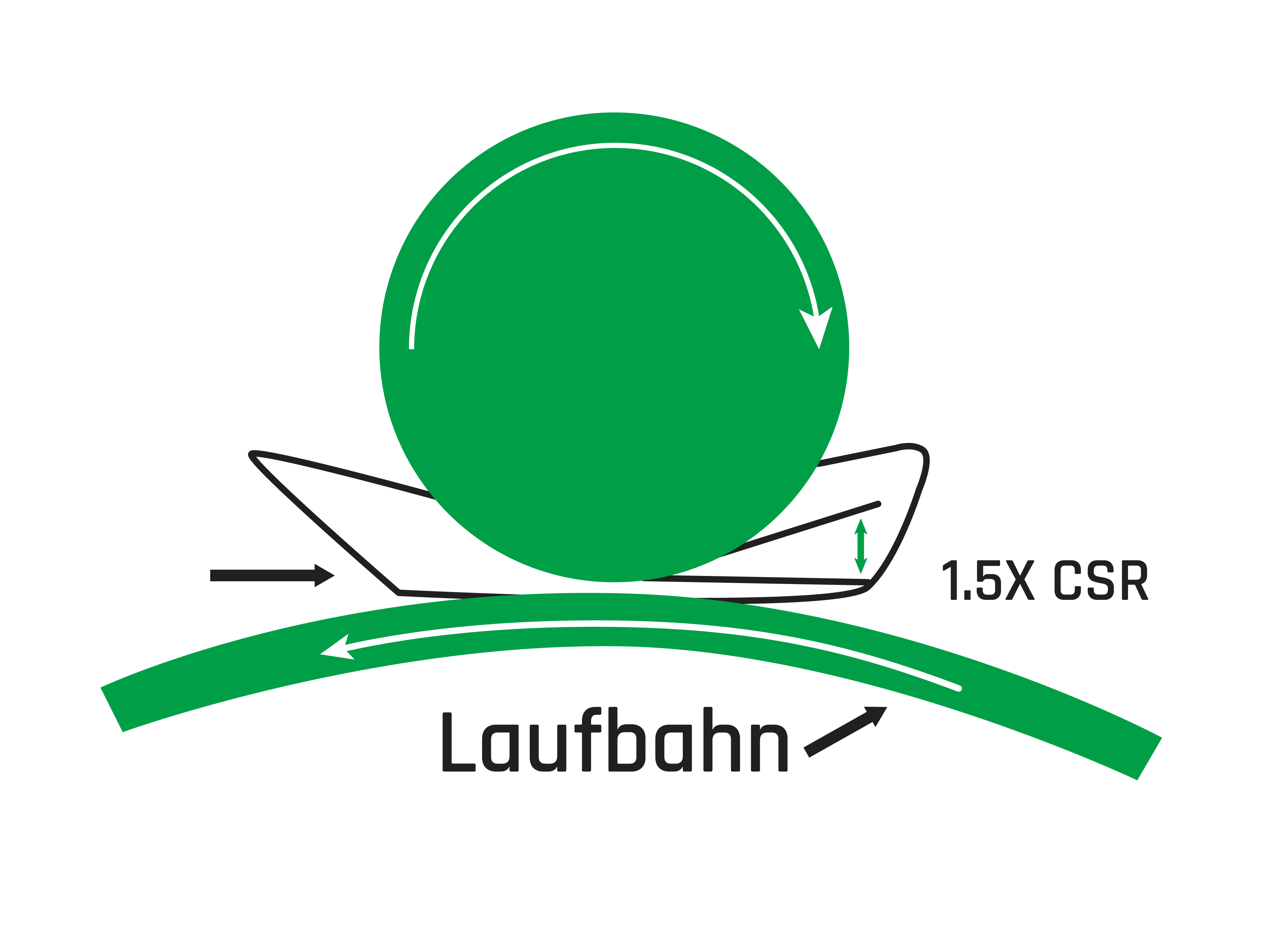

Dadurch ist die Kontaktfläche zwischen Kugel und Laufbahn viel schmaler und etwas länger als bei einem Stahl-auf-Stahl-System. Durch die kleinere Kontaktfläche kommt es zu einem reduzierten Kontakt zwischen Kugel und Laufbahn, was zu einer geringeren Reibung und einer geringeren Wärmeentwicklung im Lager führt, obwohl es weiterhin zu Schleudern und Gleiten kommt.

Aus diesen Eigenschaften ergeben sich im Einsatz unterschiedliche Vorteile:

Hybridlager

Unter Hybridlagern versteht man, im Gegensatz zu Vollkeramiklagern, ein Wälzlager welches über Wälzkörper (Kugeln- oder Rollen) aus Keramik verfügt und über Ringe aus Stahl (Chrom- oder Edelstahl). Die Käfige können je nach Anforderung aus Kunststoff (PA6.6 / PA4.6 oder PEEK beziehungsweise ebenfalls aus Metall hergestellt werden.

Eingesetzt werden Hybridlager überwiegend als Spindellager für Werkzeugmaschinen, in Turbomolekularpumpen, in Elektromotoren, in der Lebensmittelindustrie, in der Medizintechnik, in der Chemieindustrie, in der Raum- und Luftfahrtindustrie oder überall dort, wo ein geräuscharmer Lauf, eine hohe Steifigkeit, eine hohe Temperaturunempfindlichkeit, eine Unempfindlichkeit gegenüber Stromdurchgang sowie ein äußerst langer und störungsfreier Betrieb auch unter schwierigen Schmierungsbedingungen erforderlich ist.

Schematisches Anwedungsbild?

Es gibt mehrere wichtige Vorteile für die Lagerleistung, die auf die verbesserten Oberflächeneigenschaften von Siliziumnitrid-Kugeln zurückzuführen sind. Da die Mikrostruktur von Siliziumnitrid gleichmäßig auf eine Korngröße im Submikrometerbereich ausgelegt werden kann, kann die Oberfläche einer Siliziumnitridkugel auf < 0,15 Mikrozoll Ra bearbeitet werden, und die Rundheit ist oft besser als 0,00001 Toleranz. Diese Präzision führt zu einem um 70 % niedrigeren Reibungskoeffizienten auf Stahl als auf Stahl, was sich in einer um 30 % geringeren inneren Lagerreibung, einem geringeren Käfigverschleiß, niedrigeren Innentemperaturen und einem geringeren Verschleiß der Laufbahn niederschlägt.

Die hochpräzise Geometrie einer Siliziumnitrid-Kugel minimiert die Variationsunterschiede zwischen den Kugeln innerhalb eines Lagers. Dieser Effekt reduziert Vibrationen und Geräusche, die entstehen, wenn sich die Kugeln innerhalb der Laufbahn und des Käfigs drehen. Darüber hinaus kann der nicht wiederholbare Rundlauf von Hybridlagern im Vergleich zu Stahllagern deutlich reduziert werden.

Abmessungen und Maßhaltigkeit (Si3N4 – Kugeln)

Abmessungen: 0.8mm~1-7/8 (47.6mm) Weitere Güten oder Abmessungen können auf Anfrage produziert werden

Güten |

Abweichung Kugeldurchmesser (µm) |

Abweichung von der sphärischen Form (µm) |

Oberflächenrauhigkeit (µm) |

Abweichung Kugellosdurchmesser (µm) |

|---|---|---|---|---|

|

G3 |

0.08 |

0.08 |

0.010 |

0.13 |

|

G5 |

0.13 |

0.13 |

0.014 |

0.25 |

|

G10 |

0.25 |

0.25 |

0.020 |

0.5 |

|

G16 |

0.4 |

0.4 |

0.025 |

0.8 |

|

G20 |

0.5 |

0.5 |

0.032 |

1 |

|

G24 |

0.6 |

0.6 |

0.040 |

1.2 |

|

G28 |

0.7 |

0.7 |

0.050 |

1.4 |

|

G40 |

1 |

1 |

0.060 |

2 |

|

G60 |

1.5 |

1.5 |

0.080 |

3 |

Steifigkeit und Geräuschemission

Obwohl die Keramik sich unter Last kaum verformt, treten etwaige Nachteile auf Grund einer kleineren Kontaktellipse nicht in Erscheinung. Die kleinere tragende Fläche, die sich auf Grund des hohen Elastizitätsmoduls einstellt, stellt keinen Nachteil dar, da die Fliehkräfte im Lager auf Grund der geringeren Dichte, deutlich reduziert sind. Solche Lager verfügen also über gleiche dynamische Tragzahlen und weisen lediglich bei einer rein statischen Belastung eine um ca. 18% geringere statische Sicherheit auf. Ein Einsatz bei rein statischer Belastung ist daher nicht sinnvoll.

Die kleinere Kontaktellipse hat deutliche Vorteile hinsichtlich der Gesamtsteifigkeit des Lagers (vernachlässigbare Verformung der Wälzkörper) und verhalten sich auch unter Last deutlich geräuschunauffälliger, da eine kleinere tragende Fläche die Reibung reduziert und zu einem ruhigeren Lauf und geringerem abrasiven Verschleiß führt.

Besonders bei Schrägkugel- und Spindellagern, wo der Druckwinkel ungleich 0 ist (meistens >15°), spielt die Dichte eine entscheidende Rolle. Im statischen Zustand (< 100 rpm) sind die Berührungswinkel zwischen Kugel und Lagerring am Außen- und Innenring gleich groß. Die Kugel wird durch die höhere Belastung am Außenringkontakt geführt. Somit liegt in diesem tribologischen System reines Rollen vor. Im Innenringkontakt hingegen kommt zusätzlich eine Bohrbewegung hinzu, welche durch die Fliehkräfte bei schnelleren Umdrehungen und somit höher abweichenden Druckwinkeln vom Nenndruckwinkel immer größer wird. Der axiale Abstand der Berührungspunkte des Wälzkörpers wird also vergrößert und die Lagervorspannung steigt. Zu stark abweichende Druckwinkel führen zu folgenden Umständen (besonders bei steigenden Drehzahlen):

- Gleitanteil wird erhöht

- Höhere Temperatur

- Höhere Reibung

- Größere Differenzen bei den einzelnen Kugelgeschwindigkeiten

- Starke Reduzierung der Käfigtaschenluft

- Überlastung der Käfigstege (Käfigbruch)

Abhilfe schafft somit nur die Verringerung der Dichte durch Keramik, um die Fliehkräfte zu verringern und den idealen Winkel selbst bei hohen Drehzahlen zu garantieren.

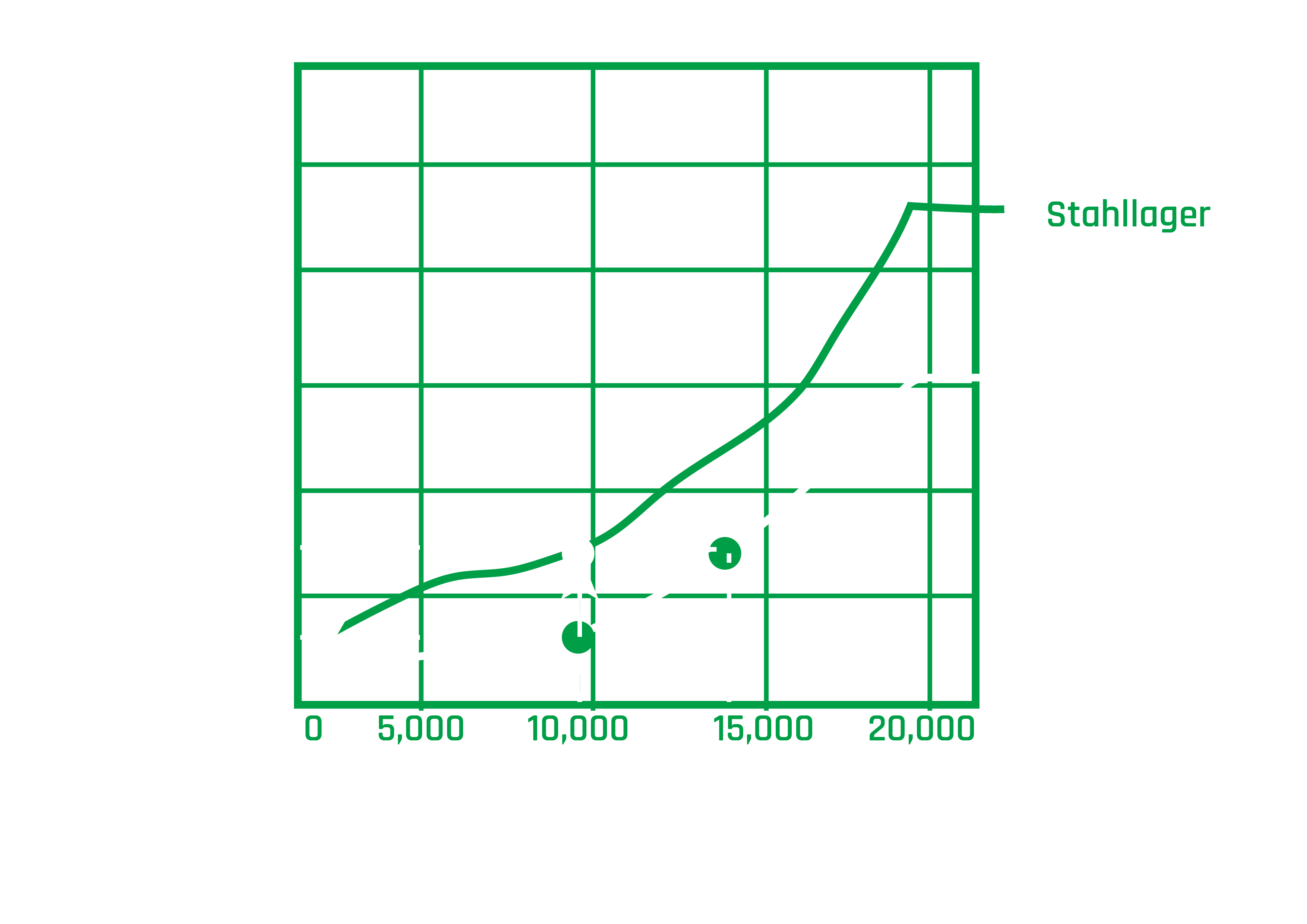

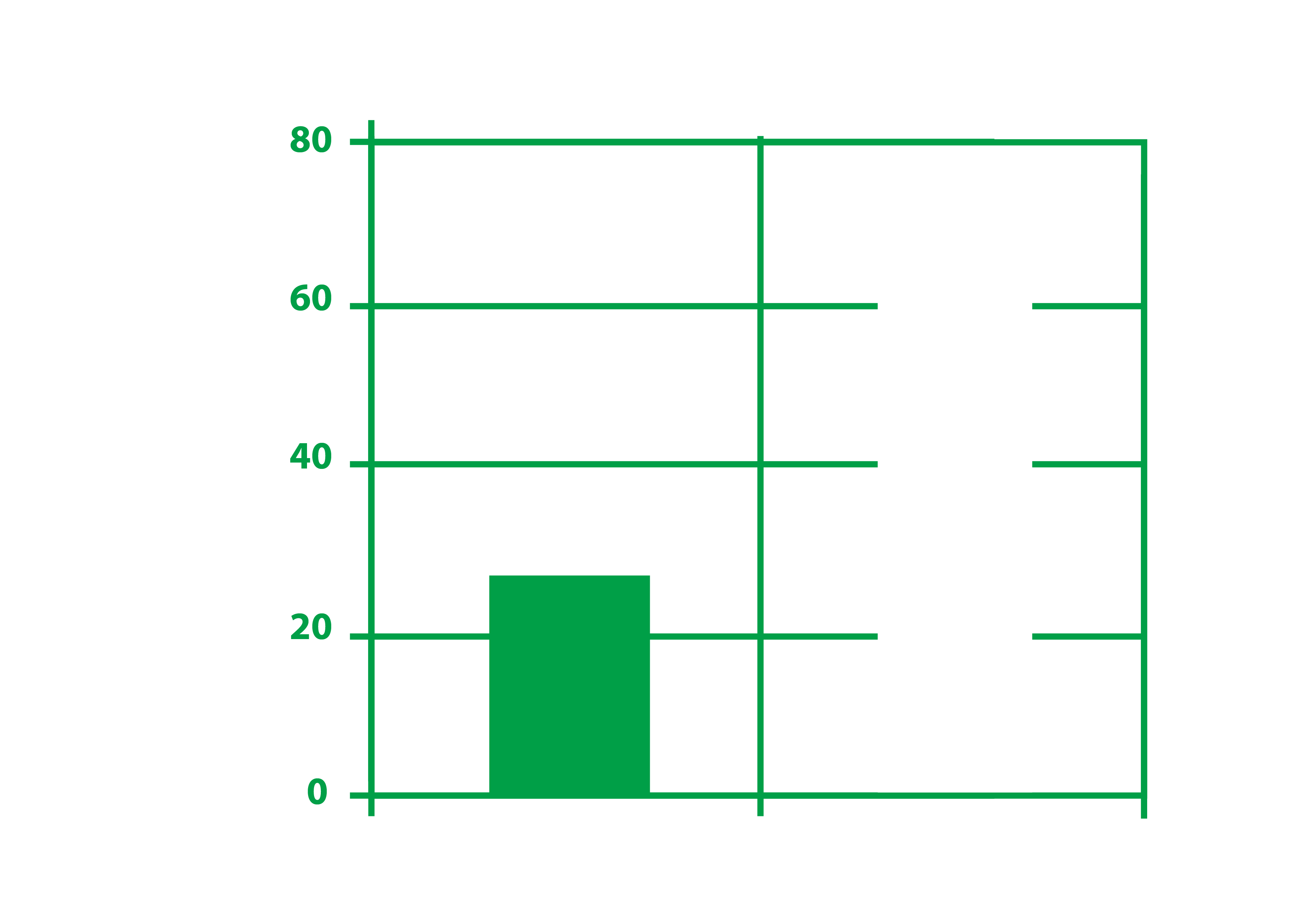

Mit zunehmender Drehzahl steigt die Steifigkeit durch die höhere Vorspannung (dies gilt nur für starre Anstellungen). Um die gleiche Steifigket wie bei einem Stahllager zu erreichen, ist bei einem Hybridlager demnach eine wesentlich geringere Ausgangsvorspannung notwendig. Daraus resultieren eine niedrigere Temperatur und eine Reduzierung der Lagerbelastung.

Lagerkontaktwinkel verschiebt sich bei steigender TemperaturStahlkugeln/Laufbahnen vergrößern sich

Vergrößerte Kontaktellipse

ErhöhtSystem-Temperaturanstieg

e Reibung

Geringere Geschwindigkeit

Kürzere Lebensdauer

Kugel/Laufbahn Abdruck

Alpha0 Kontaktwinkel am Außenring

aI Kontaktwinkel am Innenring

Si3N4 Kugel bleibt stabil Kontaktabdruck bleibt klein

Niedrigere Lagertemperaturen

Höhere Geschwindigkeiten

Länger Lebensdauer

Kugel/Laufbahn Abdruck

Alpha0 Kontaktwinkel am Außenring

Alpha1 Kontaktwinkel am Innenring

Si3N4 Kugeln: Effekte auf Radialsteifigkeit

Drehzahlkennwerte

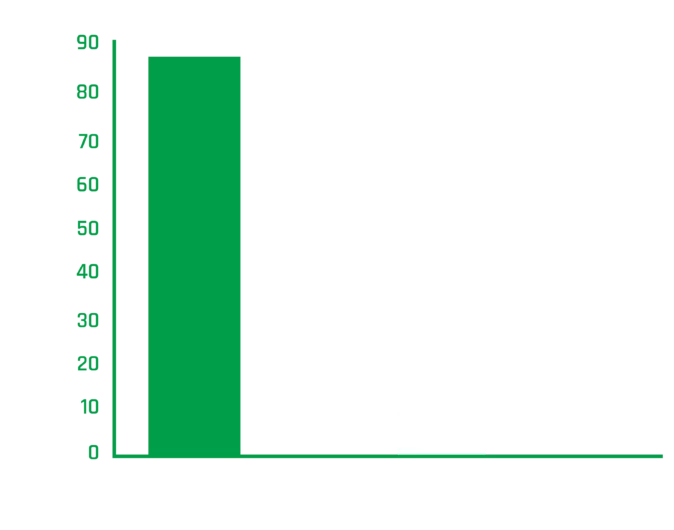

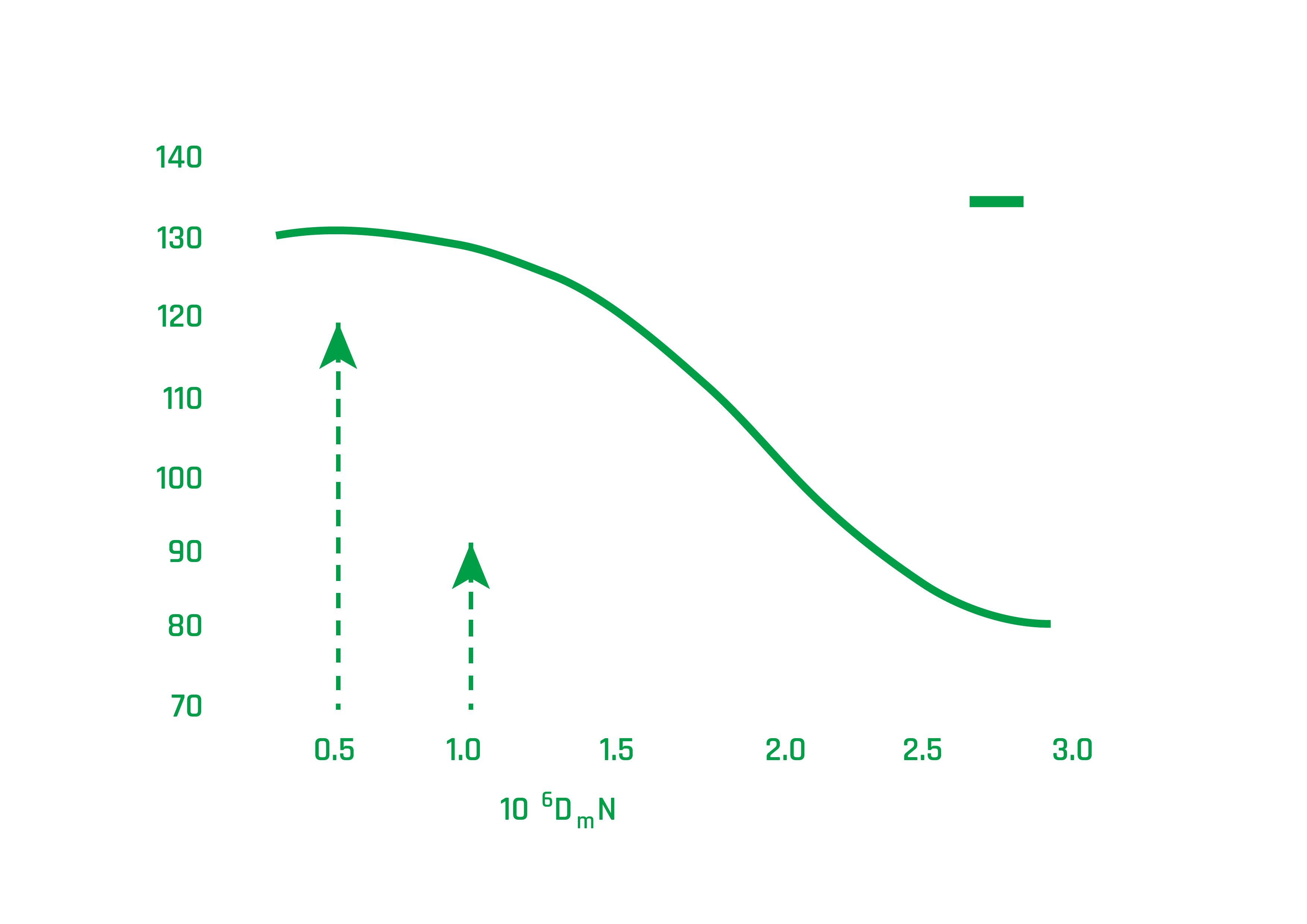

Für bestimmte Lagertypen wird die Drehzahleignung meist angegeben über den Faktor aus mittlerem Lagerdurchmesser in mm und Drehzahl in Umdrehungen pro Minute (dm x n). Dadurch ist es möglich, die Drehzahleignung unabhängig der Lagergröße zu ermitteln. Als Beispiel dient ein Kugellager 6210 mit einem Innendurchmesser von 50 mm und einem Außendurchmesser von 90 mm. Der Drehzahlkennwert berechnet sich in diesem Fall aus (50 mm + 90 mm) x n

Wenn man nun davon ausgeht, dass Hybridlager über einen Drehzahlkennwert von bis zu 2.000.000 mm^-1 verfügen können (je nach Genauigkeit und Ausführung), sind Lager mit Kugeln aus 100Cr6 unter gleichen Bedingungen bei maximal 1.000.000 mm^-1 bereits an ihrem Limit. Solche Drehzahlkennwerte sind auch mit geeigneten Schmierfetten realisierbar. Im Fall des Rillenkugellagers mit der Größe 6210 bedeutet dies, bei entsprechender Genauigkeit und Käfigausführung, eine mögliche Drehzahlgrenze von bis zu 28.500 rpm im Hybridlager.

Hier gilt, je größer die Lagerbohrung, desto größer ist das Delta der Zentrifugalkraft zwischen Stahl und Si3N4 bei gleicher Geschwindigkeit bzw. je geringer werden die internen Kräfte und je höher die möglichen Vergleichsdrehzahlen.

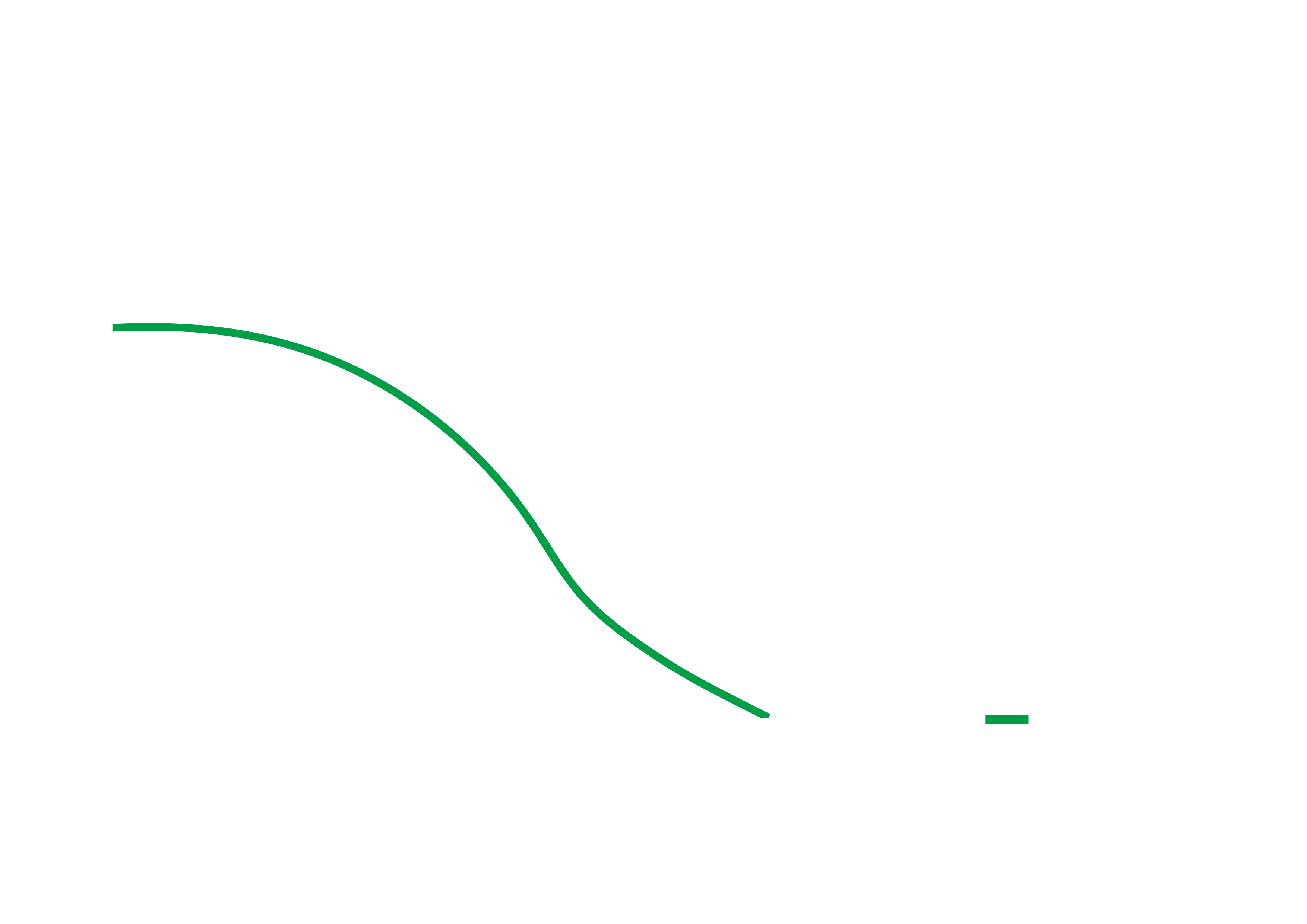

Si3N4 Kugeln: Effekte auf Geschwindigkeit + Temperatur

Siliziumnitridkugeln erlauben eine höhere Lagergeschwindigkeit oder bei gleicher Geschwindigkeit eine geringere Arbeitstemperatur

Keramikkugeln für höhere Drehzahleignung

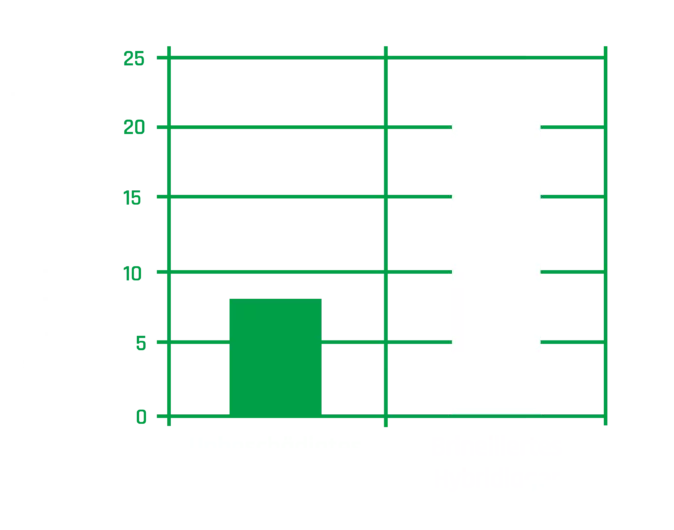

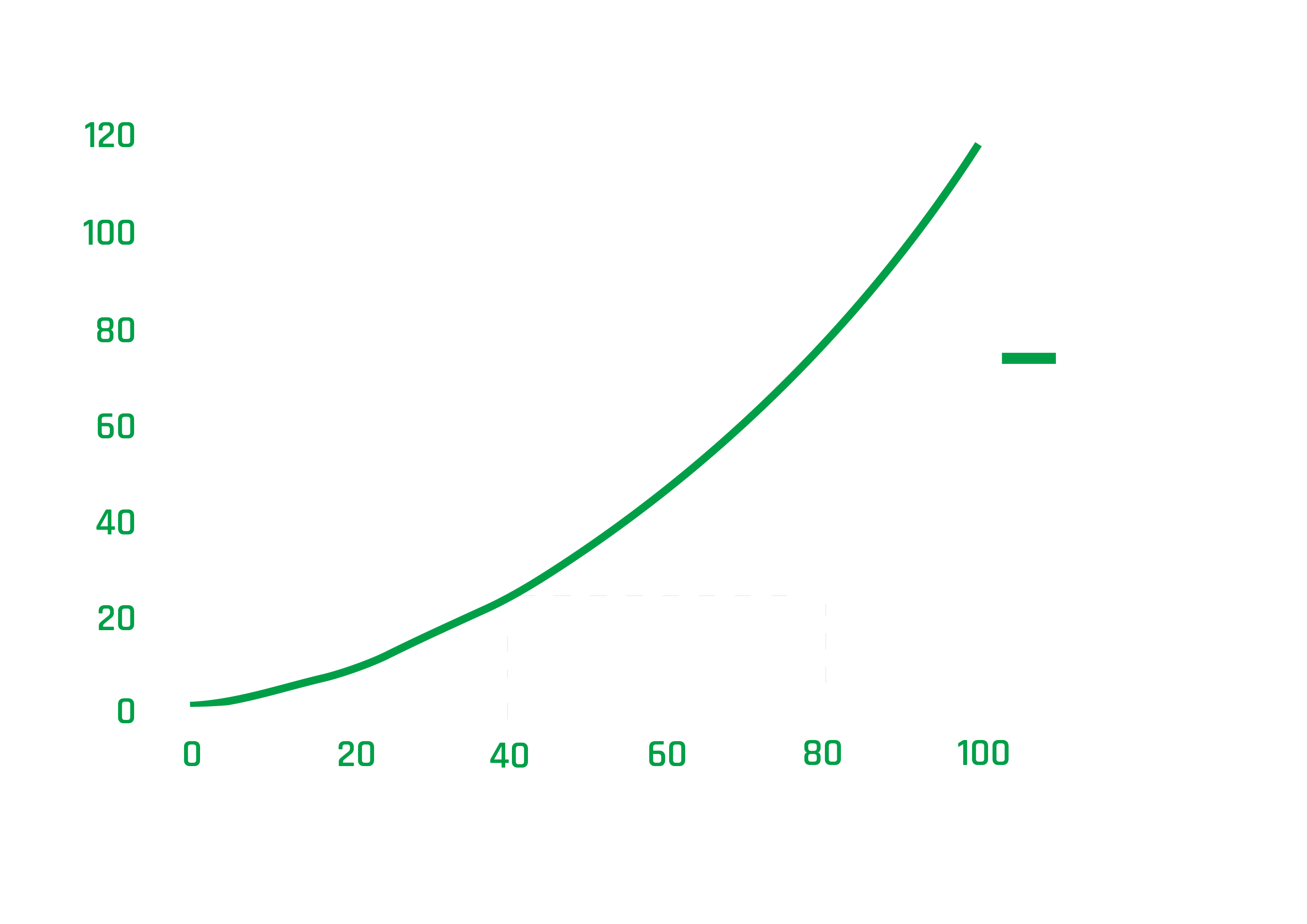

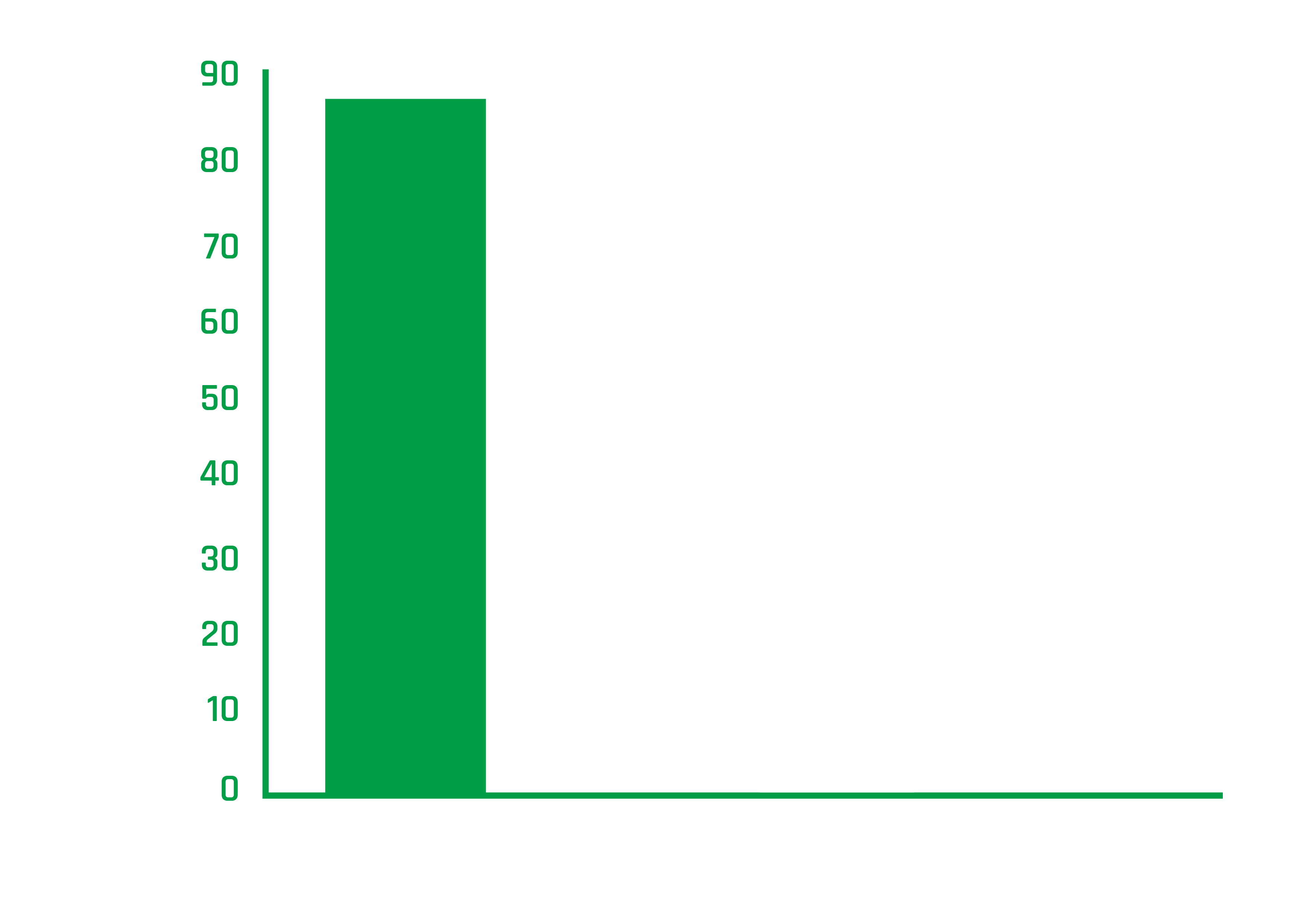

Durch den Einsatz von Wälzkörpern aus Siliziumnitrid wird die interne Zentrifugalkraft, in Abhängigkeit vom Wälzkörper und der Drehzahl, bis zu 50% reduziert.

Die Zentrifugalkraft steht im direkten Verhältnis zum Gewicht. Unterschiede in der empirischen Überprüfung liegen im Bereich veränderter Winkelgeschwindigkeiten und Radien oder Ungenauigkeiten der Messung

Höhere Fettgebrauchsdauer und vereinfachte Schmierungsbedingungen

Dadurch werden fettgeschmierte Hybridlager mit entsprechenden Anforderungen an die Genauigkeit und die Käfigausführung auch interessant für Anwendungen, in denen bislang auf Minimalmengenschmierung wie Ölnebelschmierung gesetzt wurde. Der Grund liegt in der deutlich geringeren mechanischen Belastung durch Temperatur und Walkung der Schmierfette. Zu Grunde legend sind dabei die deutlich geringeren internen Kräfte (reduziertes spezifisches Gewicht und kleinere Kontaktzone) sowie die höhere Oberflächengüte von Keramik. Die Fettgebrauchsdauer liegt unabhängig vom verwendeten Schmierfett im Schnitt um den Faktor drei höher, im Vergleich zu Lagern mit Wälzkörpern aus Stahl.

Ein Lager unter optimalen Bedingungen

Typische Stahllaufbahnoberfläche: ~1-2µin RA

Typ. Stahlkugeloberfläche: ~0.8 -2µin RA

Typische Si3N4 Kugeloberfläche: < 0.15µin RA

Effekte auf die Schmierung

|

Schmierstoff |

|

|

Mikroverschweißung |

Ungleiche Materialien |

|

|

Höhere Reibung |

Bessere Oberflächengüte |

|

|

Oberflächenunebenheiten |

Geringere Oberflächenrauhigkeiten |

|

|

Höhere Temperaturen zwischen Kugeln und Laufbahnen |

Geringerer Reibungskoeffizient |

Katalyse von Schmierstoffen auf Basis Kohlenwasserstoff ist signifikant reduziert

Reibverschleiß ist eliminiert

Die wahrscheinlich bedeutendste Auswirkung von Siliziumnitrid-Kugeln auf die Lagerleistung bezieht sich auf die Schmierung. Wie auf der vorherigen Folie gezeigt, erzeugt eine Stahlkugel, die auf Stahllaufbahnen läuft, die inhärente Bedingung des "Kaltschweißens". Die Schmierung minimiert dieses Phänomen, indem sie ein "Polster" zwischen der Kugel und der Laufbahn erzeugt, das als EHD-Film (Elasto Hydrodynamics) bekannt ist. Beim Kontakt von Stahl auf Stahl wird Wärme erzeugt, die dazu führt, dass die Schmierung zusammenbricht und im Lager verbraucht wird. Siliziumnitrid-Kugeln ermöglichen es dem Lager aufgrund des Phänomens des unterschiedlichen Materials, kühler zu laufen, wodurch die Degradation des Schmierstoffs verlangsamt wird. Darüber hinaus erhöhen die Unebenheiten auf der Oberfläche einer Stahlkugel die Reibung und den Verschleiß der Kugel auf der Laufbahn. Die feine Mikrostruktur und die Oberflächenbeschaffenheit von Siliziumnitrid verringern die innere Reibung des Lagers, wodurch der Verschleiß und die Wärmeentwicklung reduziert werden, was den effektiven Einsatz des Schmierstoffs und die Lebensdauer des Lagers verlängert.

Geringerer adhäsiver und abrasiver Verschleiß

Hybridlager neigen auf Grund der hohen Festigkeit und Oberflächenstruktur nicht zum adhäsiven Verschleiß und haben in Folge eine deutlich reduzierte Neigung zum Fressen und Blockieren. Die Materialpaarung Keramik und Stahl zeigt auch bei ungünstigen Schmierungsbedingungen oder hohen Beschleunigungen kaum Anzeichen für adhäsive Verschweißungen.

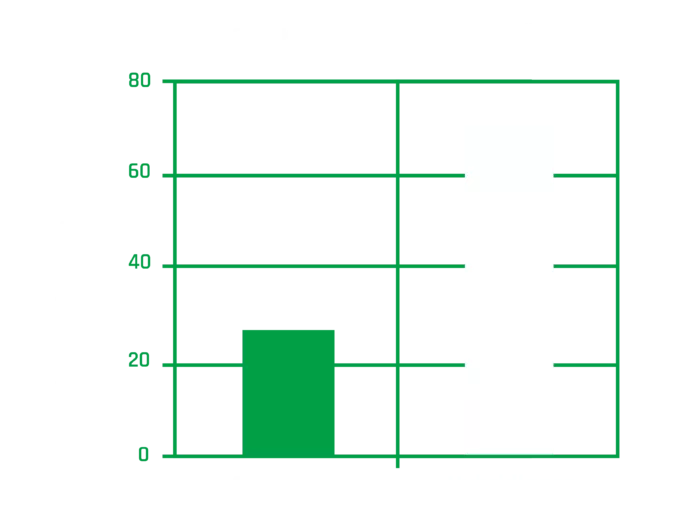

Zusätzlich ist die abrasive Verschleißfestigkeit ebenfalls und insbesondere bei ungünstigen Schmierungsverhältnissen deutlich höher als bei herkömmlichen Lagern. Nicht selten erreichen Hybridlager Lebensdauern, welche normale Lager im Mischreibungsbereich um mehr als 70% übersteigen. Bei Mangelschmierung, im und im Übergang zum Bereich der Festkörperreibung, liegt dieser Wert bei bis zu 125% höher. Ein Grund, neben der hohen Verschleißfestigkeit der Wälzkörper selbst, ist die aufpolierende Wirkung der Keramikwälzkörper. Verschleiß findet erst deutlich später statt und erste Ausbrüche können leichter aufpoliert und der Fortschritt herausgezögert werden.

Si3N4 Kugeln: Effekte auf das Spin/Roll Verhältnis

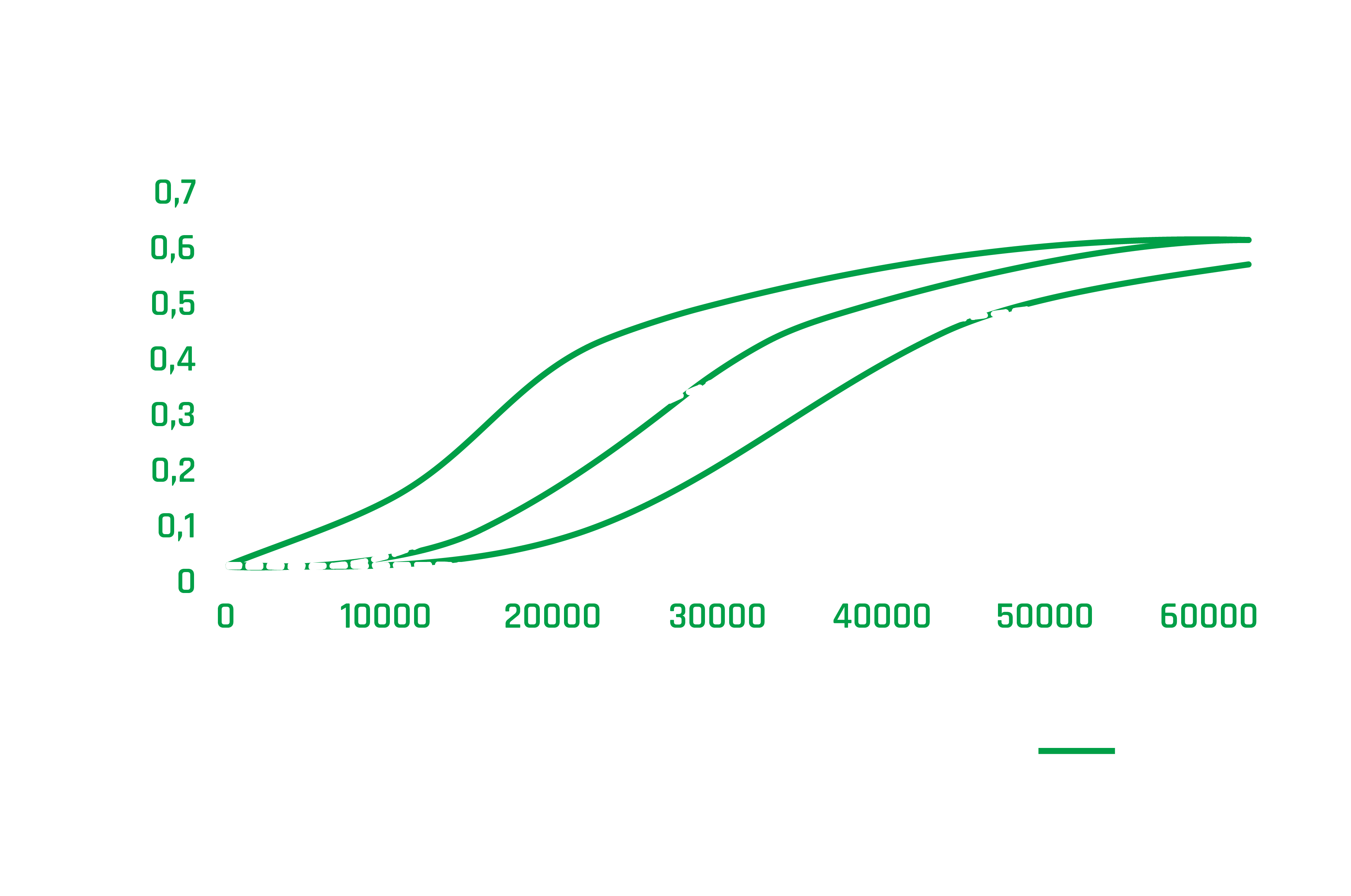

Spin/Rollverhältnis bei Kugellagern

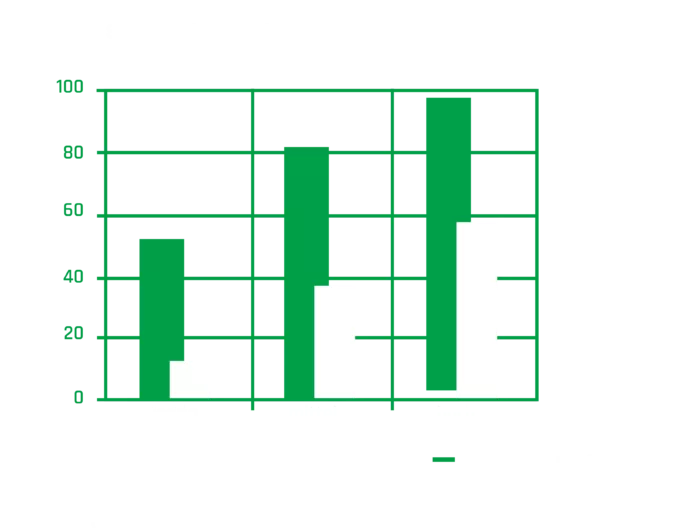

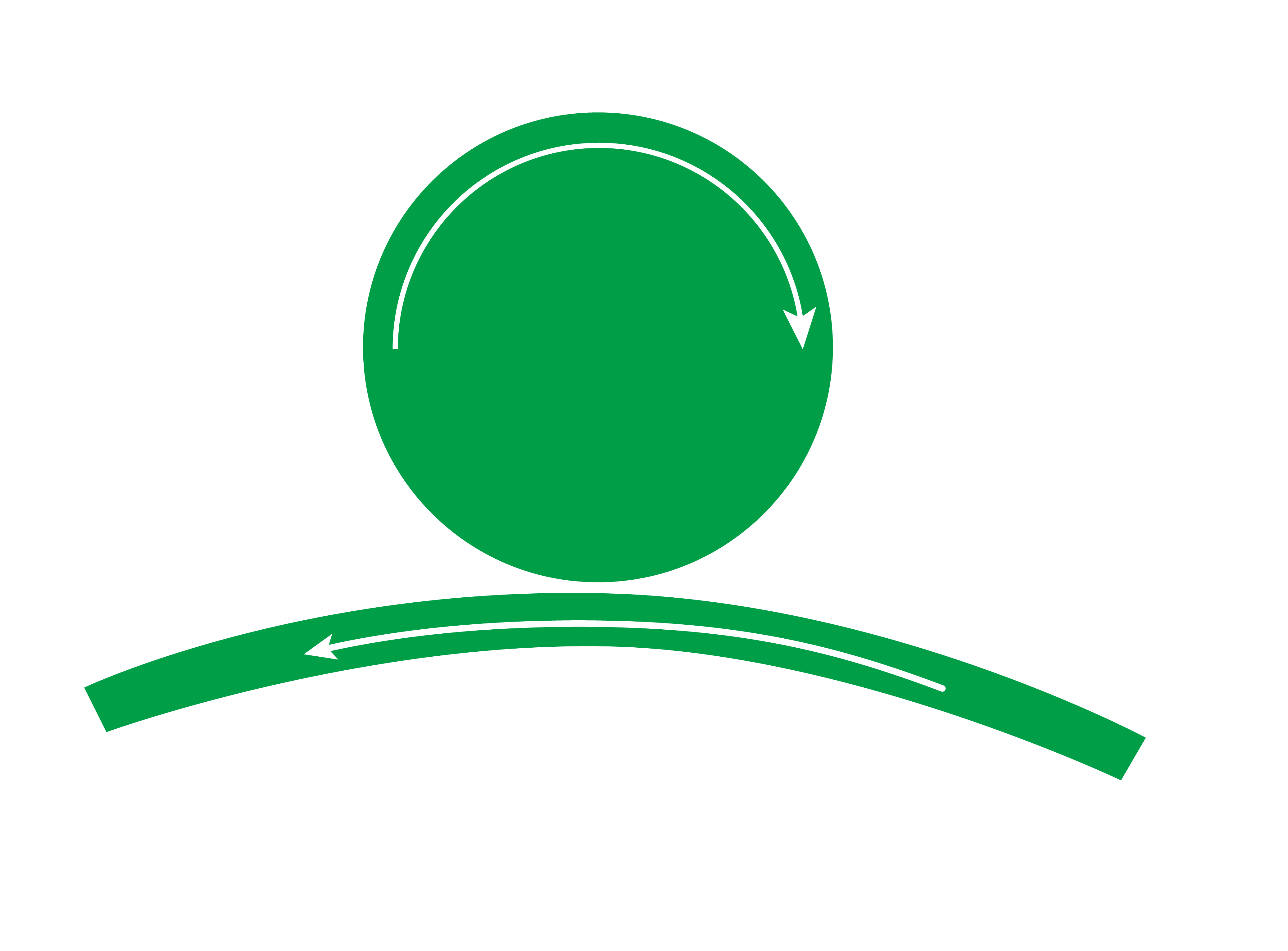

Das Spin/Rollverhältnis beschreibt das Verhältnis der Spinbewegung (Drehbewegung der Kugeln um ihre eigene Achse) zur Rollbewegung (Bewegung der Kugeln entlang der Laufbahn des Lagers).

Ein niedrigeres Spin/Rollverhältnis ist vorteilhaft, da es folgende Vorteile bietet:

Weniger Reibung: Eine überwiegende Rollbewegung erzeugt weniger Reibung als Spinbewegung. Dies führt zu geringerer Wärmeentwicklung und effizienterem Betrieb.

Geringerer Verschleiß: Weniger Spin bedeutet weniger Reibung zwischen den Kugeln und den Laufbahnen, was den Verschleiß verringert und die Lebensdauer des Lagers verlängert.

Bessere Schmierung: Bei einem niedrigen Spin/Rollverhältnis bleibt das Schmiermittel effektiver an den Kontaktstellen, was die Schmierwirkung verbessert und die Reibung weiter reduziert.

Ein hohes Spin/Rollverhältnis kann hingegen zu erhöhtem Verschleiß und höherer Reibung führen, was die Effizienz und Lebensdauer des Kugellagers negativ beeinflusst. Daher wird ein niedriges Spin/Rollverhältnis angestrebt, um die Leistungsfähigkeit und Langlebigkeit zu optimieren.

7006C Schrägkugellager

Konstante Vorspannung von 200N, 400N und 600N

a0 - Kontaktwinkel am Außenring

a1 - Kontaktwinkel am Innenring

wB1 - Winkelgeschwindigkeit der Kugel am Innenkontakt

wS1 - Betrag der Drehbewegung

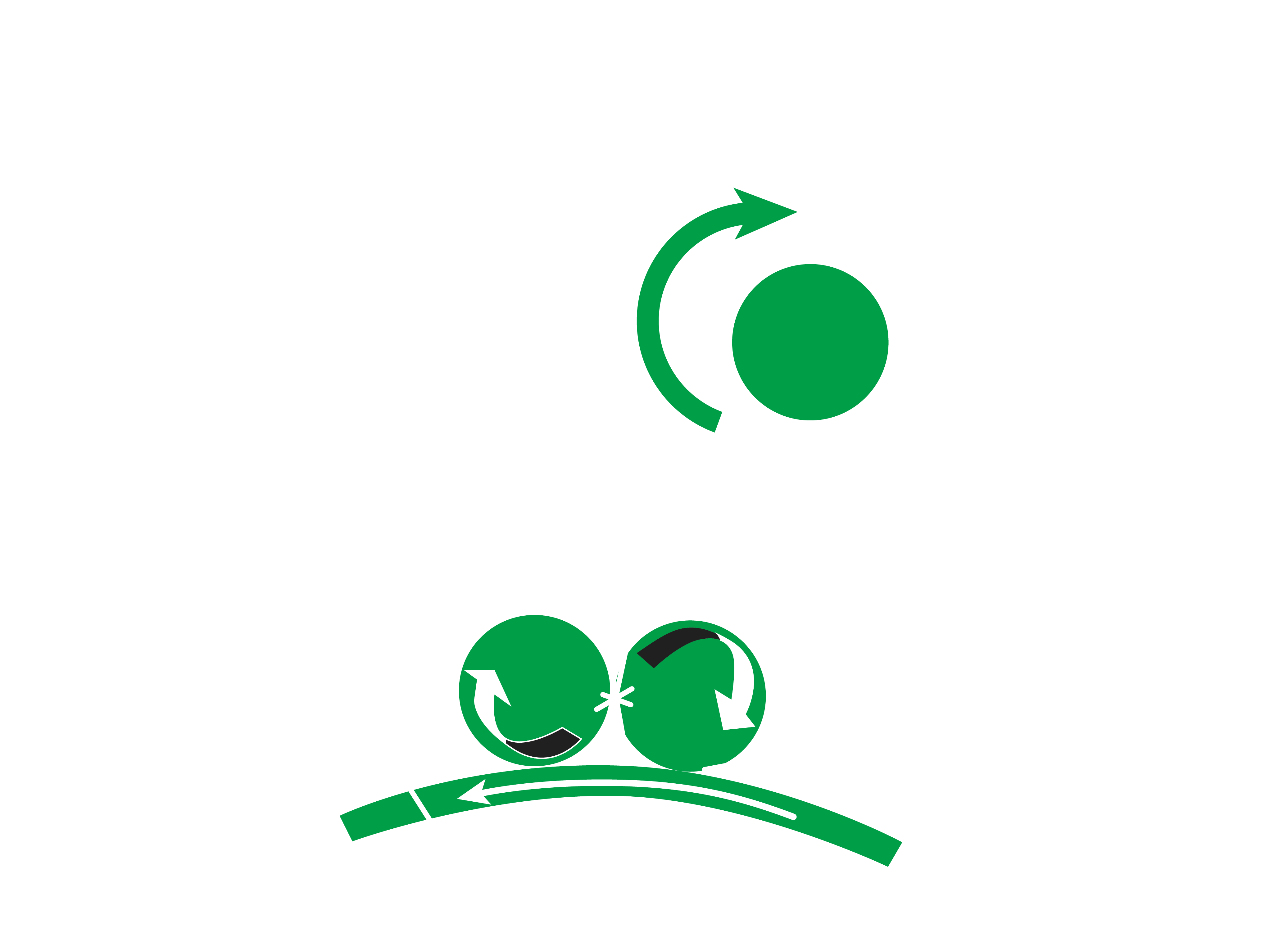

wR1 - Betrag der Rollbewegung

Spin/Roll Verhältnis = wS1/wR1

Eine Kugel, die in einem Lager rollt, befindet sich in einer uneingeschränkten Bewegung, sie hat die Fähigkeit, in der X-, Y- und Z-Ebene zu rollen. Da der Radius des inneren und des äußeren Rings unterschiedlich ist, befindet sich die Kugel in einem ständigen Zustand des Rollens, Schleuderns und Gleitens. Es ist diese Bewegung, die eine Hauptquelle für die Wärmeentwicklung und den Verschleiß des Lagers ist.

Die Auswirkungen des Schleuderns und Gleitens von Kugeln in einem Lager haben einen großen Einfluss auf Lebensdauer, Geschwindigkeit und Leistung. Wenn Stahlkugeln auf einer Stahllaufbahn gleiten, findet durch den Stahl-auf-Stahl-Kontakt ein Mikroschweißen oder eine "Kaltadhäsion" statt. Dieser Kontakt führt zu einer Beschädigung der Kugel und der Laufbahn, die durch die Bewegung der beschädigten Stahlkugel im Lager propagiert und beschleunigt wird. Die Beschädigung führt zu Verschmutzungen und erhöhter Hitze, die zu einer Verschlechterung des Schmierstoffs führen.

Da Siliziumnitrid und Stahl in ihrer Molekularstruktur unähnlich sind, entfällt die "Kälteadhäsion" im Lager, was den Verschleiß und die Wärmeentwicklung stark reduziert. Darüber hinaus ist die Siliziumnitrid-Kugel praktisch unempfindlich gegen Beschädigungen und minimiert so die Auswirkungen von zirkulierendem Verschleiß im Lager. Das Kühlerlager belastet die Schmierung viel weniger, was eine längere Katalysezeit ermöglicht. Die harte Siliziumnitrid-Kugel neigt dazu, Laufbahnen länger von Verunreinigungen freizuhalten als Stahl, da Schmutzpartikel von der Kontaktfläche gedrückt werden. Studien haben auch gezeigt, dass die Oberfläche der Kontaktfläche größer bleibt, wenn die Laufbahn frei von Schmutz ist, was die Lebensdauer des Stahls erhöht.

Gleiten von Stahl auf Stahl erzeugt “Kalt-” oder Mikroverschweißen

Die Oberflächen von Kugeln und Laufnahnen werden beschädigt

Beschädigte Kugeln beschleunigen den Verschleiß der Laufbahnen

Kontamination durch Verschleiß wirkt sich auf die Schmierungsleistung aus

Überhitzung wird erzeugt durch Reibung und Kontakt an beschädigten Zonen und fördert desweiteren den Abbau der Schmierung

Si3N4 auf Stahl minimiert Verschleiß, eliminiert Adhäsion

Bleiben die Kugeln intakt, reduziert sich die Beschädigung beim Laufen

Kühlere, glattere Kontaktoberfläche verlängert die Schmierfähigkeit

Hohe Kugelhärte hilft Verunreinigungen aus der Laufbahn zu “stoßen”

Hier steht eine Headline

Hier könnte Text zu den jeweiligen Tabellen stehen :)

Si3N4 Kugeln: Einfluss auf eine beschädigte Laufbahn

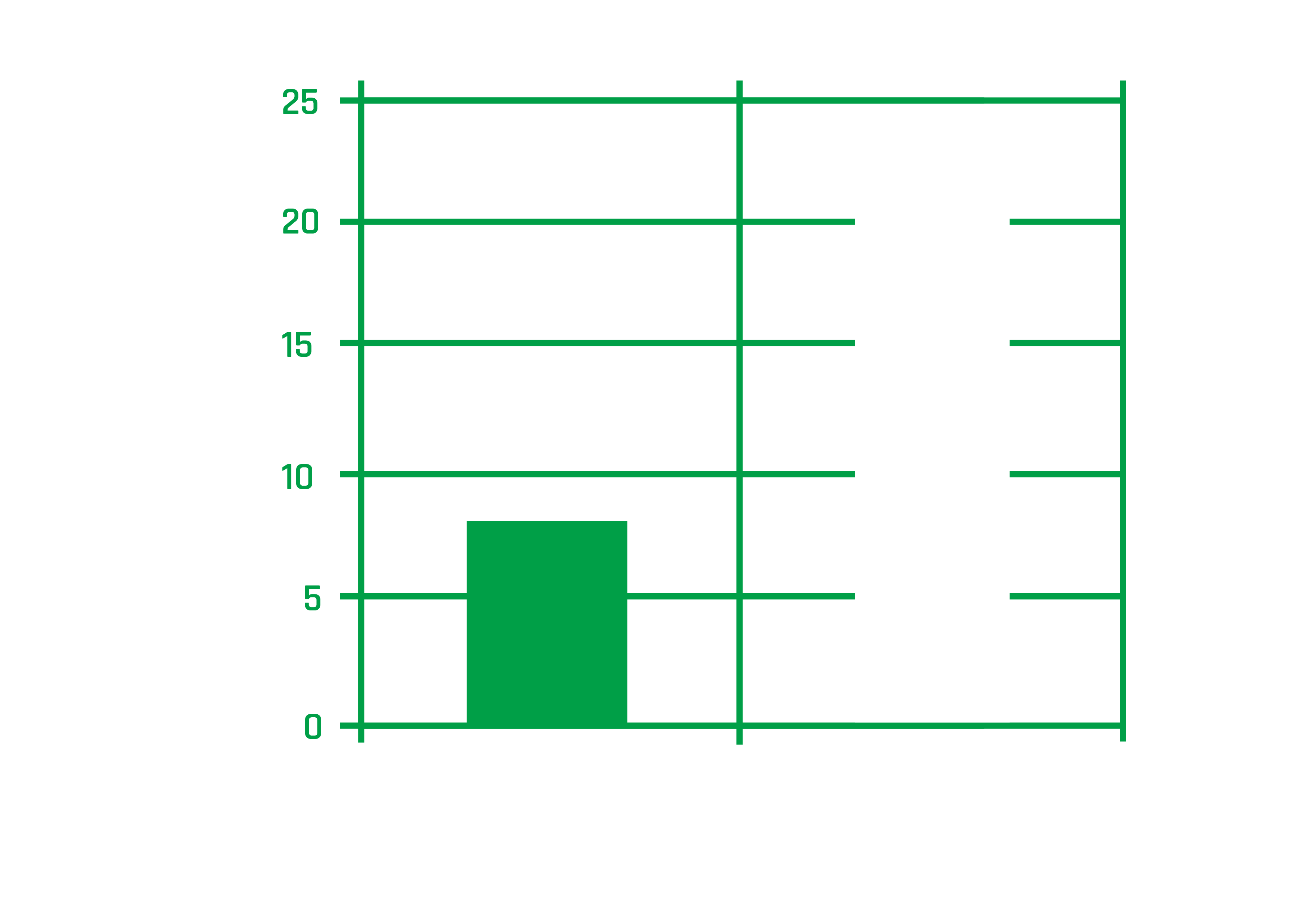

Beschädigte Hybridlager übertreffen unbeschädigte Stahllager >3X

Si3N4 Kugeln: Laufringverschleiß

Siliziumnitridkugeln reduzieren wesentlich den Laufringverschleiß

Si3N4 Kugeln in kontaminiertem Öl

Hybridlager übertreffen Stahllager >3 X in kontaminiertem Öl

Si3N4 Kugeln: Vibrationseffekte

Vibrationsniveau < in Hybridlagern nach Kontamination

Temperatur-Unempfindlichkeit

Fast jeder Körper neigt dazu, sein Volumen bei steigender Temperatur zu erhöhen (thermische Expansion) und beim Abkühlen zu reduzieren (thermische Kontraktion). Durch den Wärmeausdehnungskoeffizienten wird diese Temperaturabhängigkeit für unterschiedliche Stoffe greifbar. Der Wärmeausdehnungskoeffizient von Keramik liegt bei ungefähr einem Viertel im Vergleich zu Wälzlagerstahl. Dadurch sind Lager mit Keramikwälzkörpern deutlich weniger anfällig gegenüber Temperaturschwankungen.

Bei Standardlagern steigt die Temperatur auf Grund höherer Reibungsflächen ohnehin stärker an und die verhältnismäßig starke Ausdehnung der Wälzkörper führt zu höheren Vorspannungen im Lager sowie sich verändernden Kontaktwinkeln und in Folge höherer Reibung, Geräuschentwicklung und reduzierten Lebensdauern. Hybridlager hingegen erzeugen deutlich weniger Eigenwärme und reagieren auf Temperaturschwankungen weniger stark. Dadurch bleibt über einen weiten Temperaturbereich das Verhalten hinsichtlich Vorspannung, Kontaktwinkel und Geräuschemission nahezu gleich.

Elektrisch isolierend

In Anwendungen, in denen es kaum vermeidbar ist, dass elektrische Ströme über das Wälzlager abgeleitet werden, tritt je nach Stromdichte das Phänomen der Elektrokorrosion auf. Dies ist insbesondere in Gleich- und Wechselstrommotoren oder Generatoren mit stufenloser Drehzahlregelung mittels Frequenzumrichter sowie in Fahrmotoren der Fall. Unabhängig von der Stromart spielt die Höhe der Stromdichte (Stromstärke in Ampere / Fläche der Kontaktellipse in mm²) die entscheidende Rolle. Ab einer übertragenden Stromdichte von 1 A / mm² ist generell mit einer Beschädigung durch Schmelzkrater an den Ringen und Wälzkörpern zu rechnen. Diese werden überrollt und die Wälzkörper neigen an den entsprechenden Stellen zum radialen Schwingen. In Folge kommt es als Sekundärschaden zur typischen Riffelbildung. Auch der Schmierstoff wird beschädigt. Hier greifen jetzt unterschiedliche Maßnahmen zur Vorbeugung. Oftmals werden solche Lager elektrisch am Innen- oder Außenring mit Keramik oder Kunststoffen isoliert. Auch elektrisch leitende Schmierstoffe werden eingesetzt. Durch die gezielte Übertragung von Strömen über das Schmierfett, wird die Stromdichte am kritischsten Punkt reduziert.

Hybridlager sind auch hier durch die isolierende Funktion der Wälzkörper eine ausgezeichnete Lösung gegenüber Beschädigungen durch Stromdurchgang.

Keramikkugeln haben durch einen aufwendigeren Herstellungsprozess und durch teurere Rohmaterialpreise einen höheren Kostenfaktor als Stahlkugeln, jedoch ist ein Wälzkörper nur ein Teil eines Lagersystems (inkl. Welle, Schmierung und Gehäuse). Zusammen bestimmen diese Teile die Funktion, die Verfügbarkeit und vor allem die Gebrauchsdauer. So werden die zunächst höheren Investitionskosten des Keramiklagers auf Grund der vielseitigen technischen Vorteile schnell amortisiert.

Die Rentabilität von Keramiklagern zeigt sich, wenn man folgende Kosten zusätzlich berücksichtigt

Konstruktionskosten

Herstellungskosten

Betriebskosten (Funktionssicherstellung, Schmierstoffkosten etc.)

Reparaturkosten (Ausfallwahrscheinlichkeit, Fettgebrauchsdauer, Ersatzteilkosten etc.)

Product Carbon Footprint (Klimabilanz auf Produktebene; insb. Nutzungsphase)

Kosten für Ausfallzeiten

Beispiel Schmierungssystem

Neuartige Sinterwerkstoffe

Wälzkörper aus SN24 verursachen eine hohe Beanspruchung der Ringlaufbahnen auf Grund kleinerer tragender Flächen. Dies kann insbesondere bei stoßartigen Belastungen und Vibrationen ein Problem sein.

Sondermaterialien mit hoher Härte und geringerem Elastizitätsmodul vereinen die Vorteile von Leichtlauf, Reibungs- und Verschleißverhalten einer Keramikkugel und minimieren die Stoßempfindlichkeit.