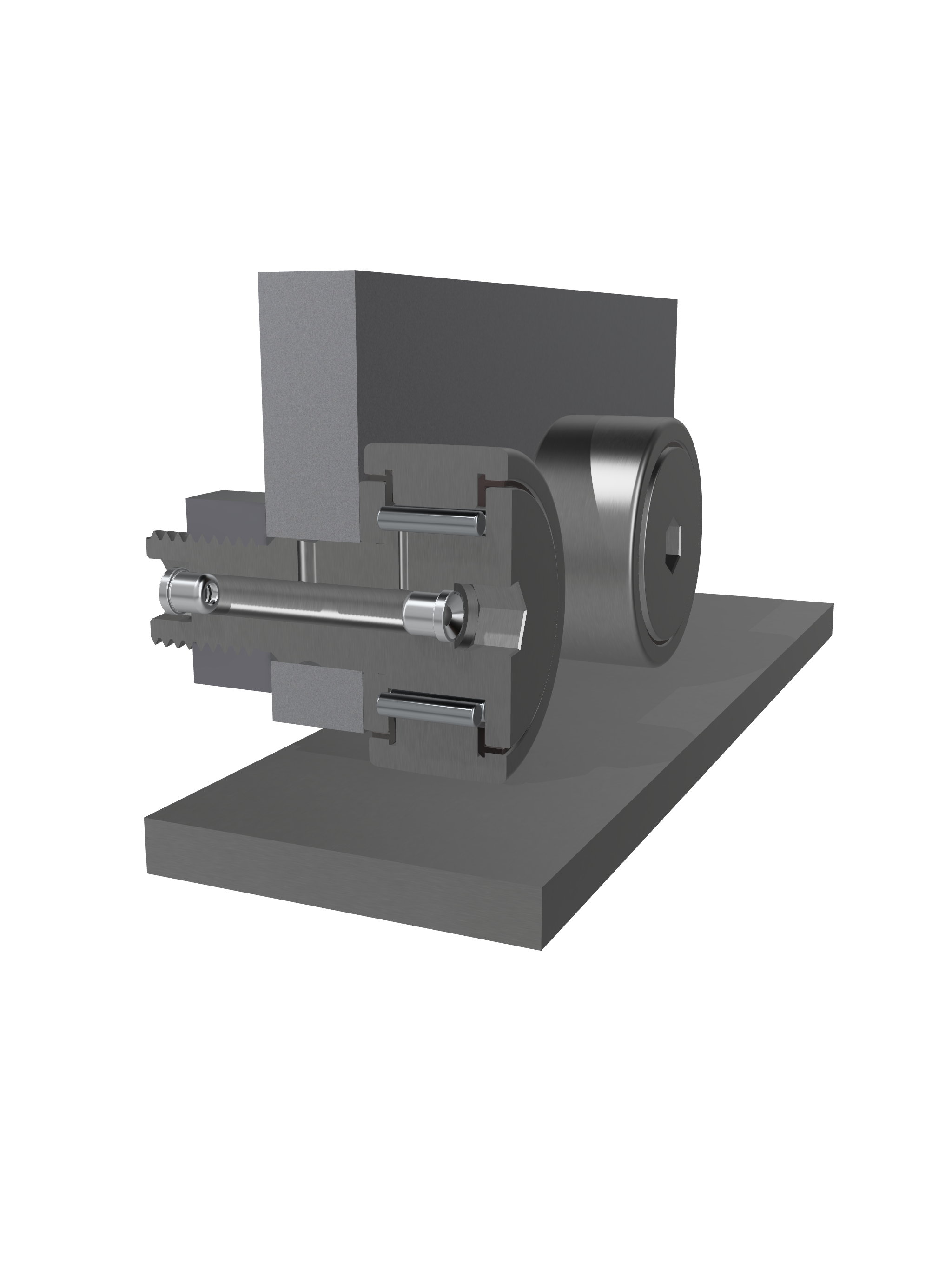

Sealing variants and axial guidance of the outer ring

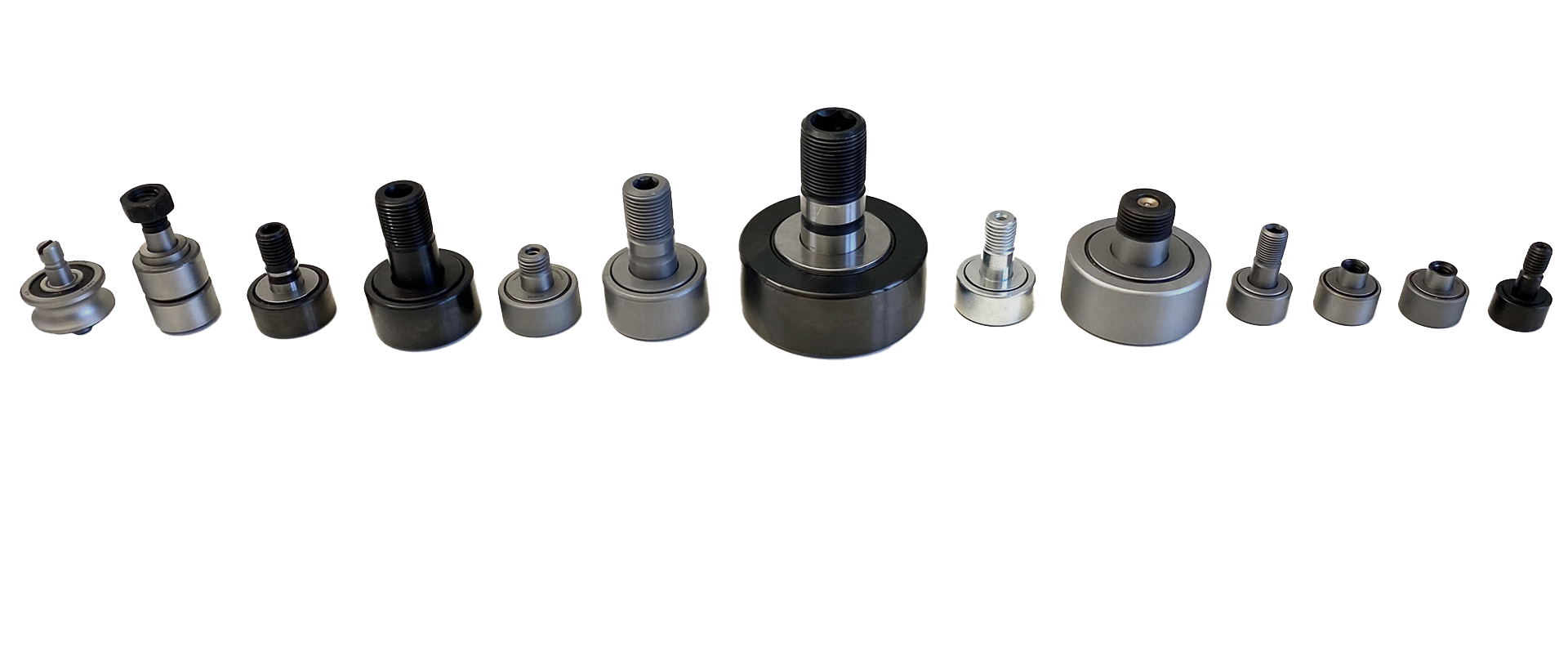

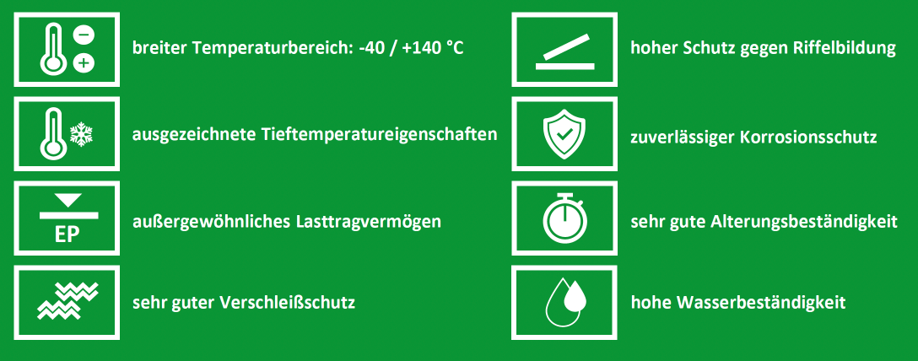

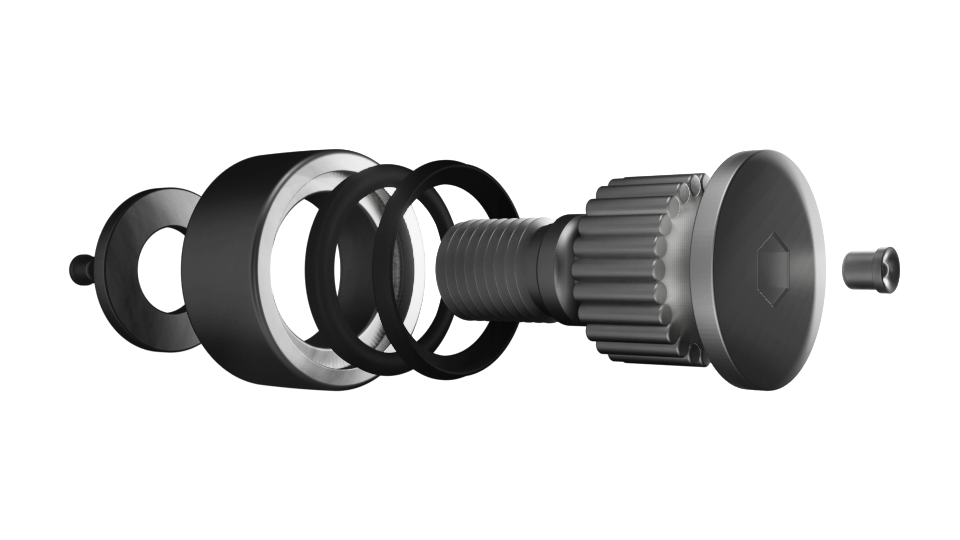

Our product portfolio includes open and double-sided sealed variants. Depending on the series, low-contact T-axial disc seals or contacting labyrinth seals and protected lip seals seal the inner system.

Properties of the sealing variants:

Seals protect the tribological system of the bearings against loss of lubricant, prevent the ingress of contaminants and guarantee relatively low-friction operation.

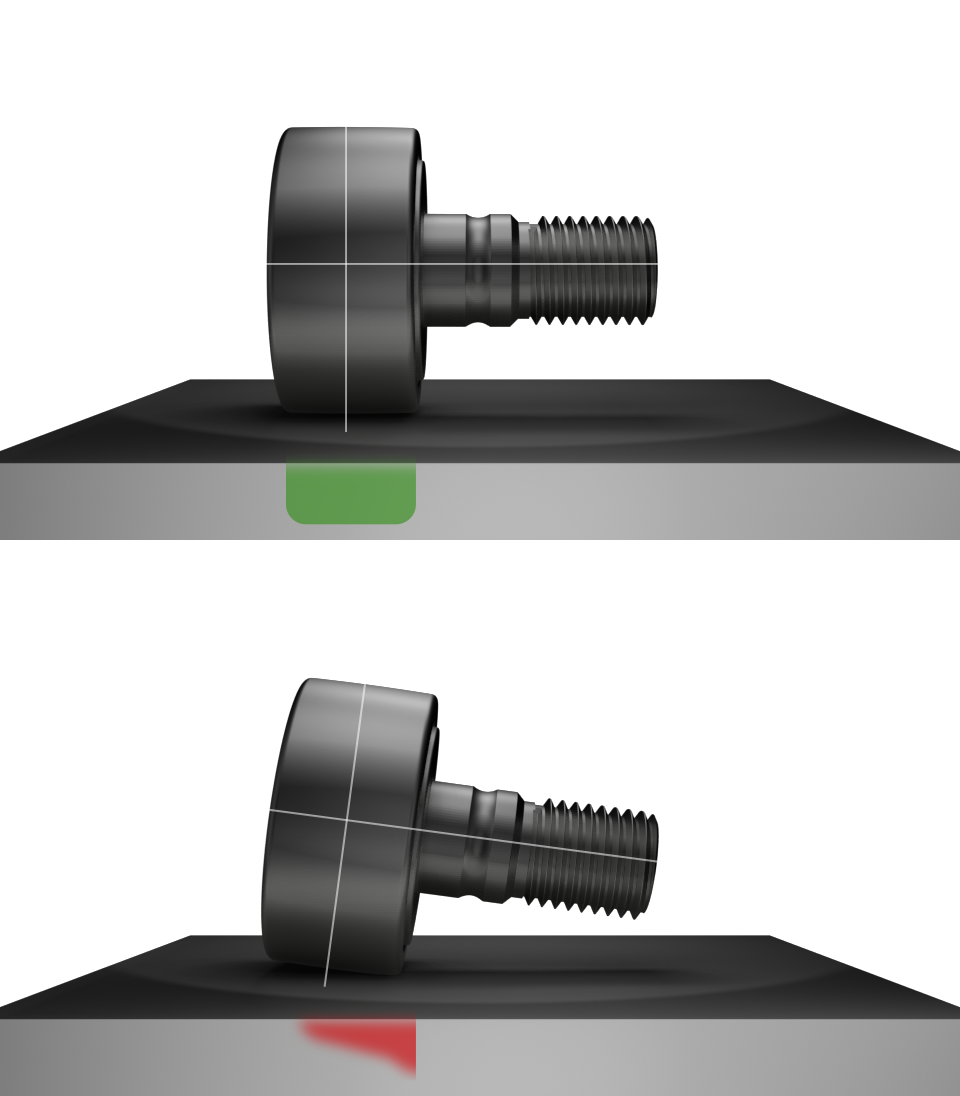

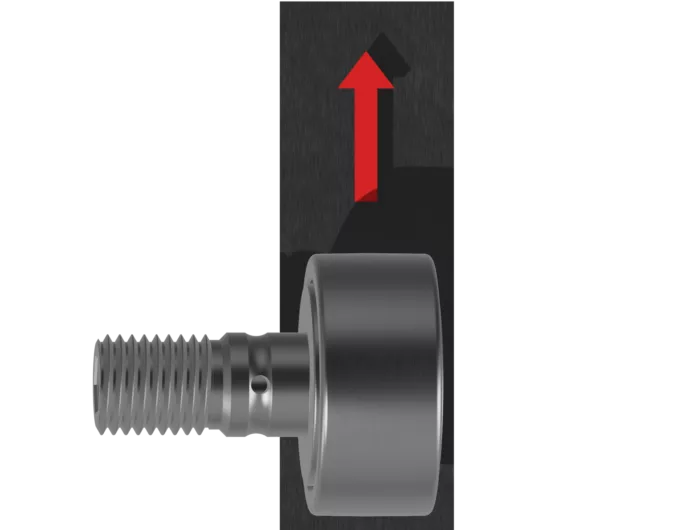

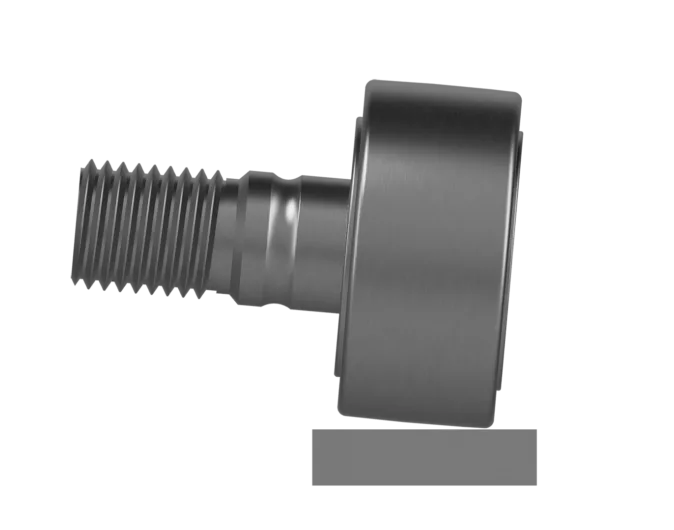

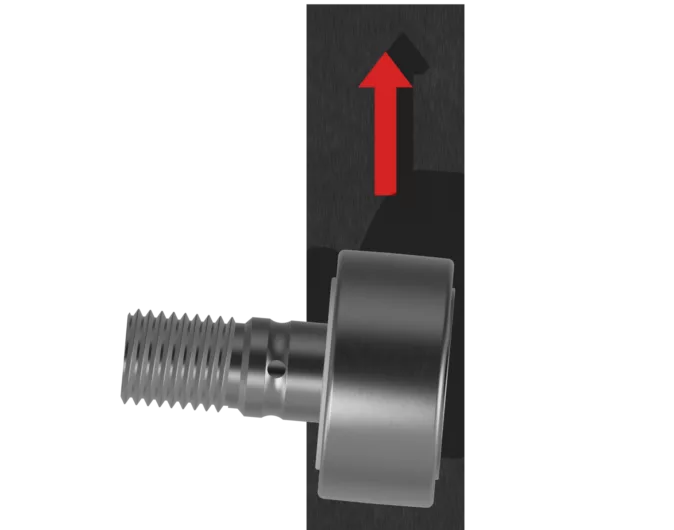

There are further design differences between cam followers with cylinders and needles as rolling elements. One of the most important is the axial guidance of the outer ring. The outer ring is guided between the two flanges and rubs against one or both flanges under axial load. To prevent direct metal contact between the outer ring surfaces and the retaining flanges of the bolt and the end disc, the T-axial disc seal usually has a radial extension that extends into the gap between the outer ring and the flange or end disc. The radial extension thus acts as a plastic thrust washer. In order to fulfil this function, the seal material must have good load absorption and be rigid enough for the application.

These requirements demand material properties that are in contrast to conventional sealing materials, which focus on the flexibility and bending of the sealing lips. Consequently, the T-axial disc seals are gap seals that rely on a lubricant barrier as a sealing function and therefore on relubrication. During running-in, the centrifugal force causes excess grease to enter the gap seals. At a constant speed, this inflow stops until the next relubrication cycle.

However, it is important to ensure that the axial loads on the radial extension of the T-axial disc seal are not too high in order to avoid steel-on-steel contact, where abrasive and/or adhesive wear on the contact surfaces would have a negative impact on the service life. In the case of cylinders as rolling elements, the end faces act as a guide for the outer ring. Although this is again a steel-on-steel sliding contact with comparable loads, this condition is optimised by the simpler lubrication conditions. The rolling movement of the cylinders transports new lubricant into the contact area with each revolution. The shoulders with the undercuts at both ends of the outer ring prevent lubricant leakage with the lip seals.

Cam follower |

Seal |

|

KR

|

Open version

|

|

KR..-PP

|

T-axial disc seal on both sides

|

|

KRE..-PP

|

T-axial disc seal on both sides

|

|

KRV..-PP

|

T-axial disc seal on both sides

|

|

NUKR

|

Labyrinth seal on both sides

|

|

NUKRE

|

Labyrinth seal on both sides

|

|

PWKR..-2RS

|

Protected lip seal on both sides

|

|

PWKRE..-2RS

|

Protected lip seal on both sides

|

Abgedichteten Kurvenrollen mit Nachsetzzeichen 2RS: Einsatztemperatur aufgrund des Dichtlippenwerkstoffes auf -30°C bis +120°C begrenzt

Kurvenrollen mit dem Nachsetzzeichen PP: Einsatztemperatur aufgrund des Dichtscheibenwerkstoffes auf -30°C bis +100°C begrenzt.